Tegenwoordig is het meest gebruikte type brandstofsysteem in personenauto’s met dieselmotoren Common Rail. Het is ook te vinden in vrachtwagens.

Hieronder volgt een korte beschrijving van dit systeem, de technische kenmerken en nuances van de werking van brandstof apparatuur van verschillende fabrikanten, en de release van Common Rail is betrokken bij merken Denso, Delphi, Bosch en een aantal anderen.

Maximale eenvoud van Common Rail

Tegen de achtergrond van alle voorgaande brandstoftoevoersystemen heeft Common Rail een minimaal aantal onderdelen, en daardoor is het veel betrouwbaarder en handiger in het reparatieproces.

Het pompen van brandstof gebeurt in de meeste gevallen met een elektrische pomp die direct in de tank van de auto is gemonteerd. Zeldzamere regelingen met de locatie van het element onder de bodem van de auto of in de motorkap. Auto’s zonder een dergelijke pomp zijn zeer zeldzaam. Als alternatief of aanvulling kan de diesel een mechanische pomp krijgen om te verwisselen. Een dergelijk schema wordt gebruikt op systemen van Denso of Delphi, en Siemens integreert de functionaliteit van brandstof pompen vaak rechtstreeks in de brandstofinjector. Bij Common Rail van Bosch wordt de mechanische pomp samen met de brandstofpomp geplaatst, maar niet in de behuizing, maar erbuiten. Als we het hebben over de nieuwste modellen auto’s, dan zijn ondergedompelde pompen direct in de tank wijdverspreid.

De Common Rail brandstofinjector is alleen nodig voor de vorming van de nodige werkdruk in het systeem. Hij neemt niet deel aan de verdeling van brandstofstromen naar de injectoren en regelt de injectie en andere acties niet. Vanuit het oogpunt van zijn betrokkenheid bij de processen is het het eenvoudigste systeem dat alleen verantwoordelijk is voor de brandstoftoevoer, zonder “slimme” functies. Vandaar het veel lagere aantal storingen.

Brandstofverstuivers van de eerste generatie konden, afhankelijk van de fabrikant, verschillen in aandrijving en plunjers. De meest ongebruikelijke ontwerpen werden aangeboden door Denso en Delphi. Het HP2-model van Denso heeft bijvoorbeeld een paar hogedruksecties en een paar plunjers voor elk. De rotatie van de bewegende elementen wordt verzorgd door een ellips. Bij de Delphi HPF wordt de beweeglijkheid van de plunjers verzorgd door een roterende kooi met een nokkenprofiel.

Bosch en Siemens hebben niet zulke complexe ontwerpen gemaakt, hun pompen doen eerder denken aan stervormige vliegtuigmotoren. Bij hen hebben de plunjers een radiale opstelling die wordt ondersteund door een push-pull koppeling. Deze heeft een excentriek in zich, waardoor de plunjers afwisselend worden versneld. Later werd dit type plunjerwerking standaard voor andere fabrikanten van Common Rail-apparatuur. Op de nieuwste auto’s vertoont het ontwerp van de brandstofinjector dan ook geen grote verschillen, ongeacht welk bedrijf deze niet heeft uitgebracht. Onder de nieuwste technische verbeteringen, bijvoorbeeld, op Denso DFP6/Bosch CP4 pompen worden excentrieken vervangen door nokken. Het aantal plunjers is ook verminderd en meestal is er maar één uitblaassectie in de pomp.

Regelkleppen

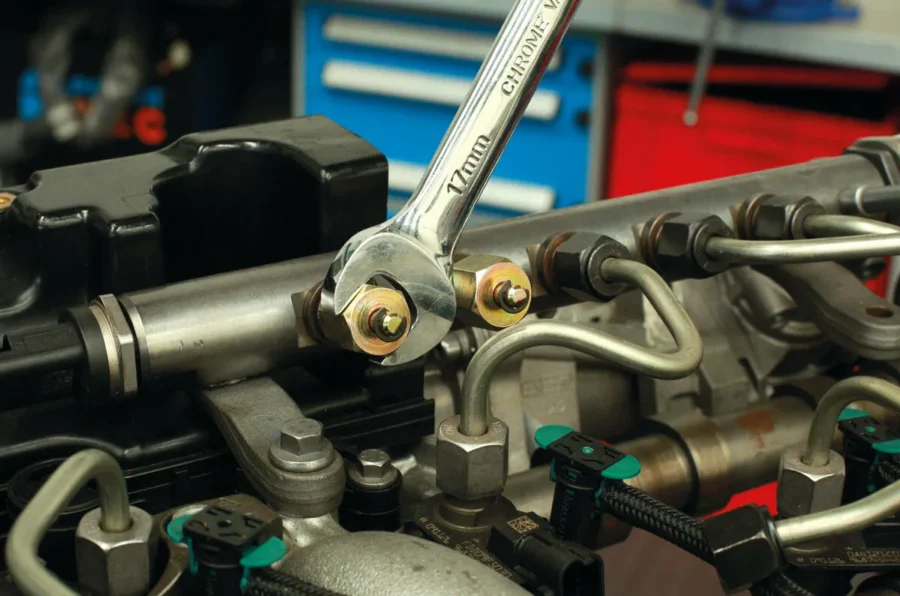

Alle Common Rail fabrikanten gebruiken regelkleppen. Het meest gangbaar is het schema met twee van zulke regelkleppen, waarvan de ene direct op de brandstofinjector zit en de andere op de brandstofrail. Een dergelijk schema wordt door Bosch gebruikt voor zijn brandstofapparatuur. Ze werken gelijktijdig, afhankelijk van de werkingsmodus van de aandrijfeenheid. De klep op de integrator is nodig om overdruk te elimineren door een deel van de brandstof terug te voeren naar de “retour”.

Alle fabrikanten gebruiken de klep op de behuizing van de brandstofinjector, waarvan de belangrijkste taak is om het volume van de brandstof in de plunjers te regelen, evenals de gedeeltelijke eliminatie van overdruk in het systeem. Hierdoor verandert de ECU via de regelkleppen de prestaties van het brandstofsysteem. Voor de besturing worden PWM-signalen gebruikt.

Bosch en Denso bedrijven plaatsen soms geen regelklep op de brandstofinjector en vervangen deze door een noodklep, die een mechanisch regelapparaat heeft en overmatige druk in het systeem wegneemt. Maar alleen de betrouwbaarheid van deze klep is minimaal, het is genoeg verschillende storingen te vereisen zijn vervanging door een nieuwe.

Delphi heeft in sommige gevallen geen overdrukregelaars geïnstalleerd op zijn brandstofrekken. Bij hen wordt de druknivellering rechtstreeks via de injectoren uitgevoerd.

Andere sensoren

Afhankelijk van het specifieke type dieselmotor wordt een eigen regelsysteem gebruikt. In feite wordt de Common Rail het centrale element van het hele systeem, in verbinding daarmee en ervan afhankelijk zijn de starter, ECU, gaspedaal en andere elementen. Als gevolg hiervan zal het tijdens het reparatieproces niet mogelijk zijn om elementen van brandstofsystemen van verschillende fabrikanten te combineren. Bijvoorbeeld, Bosch injectoren zullen niet werken met de drukregelaar van Delphi. Uitzonderingen zijn gevallen waarin ontwikkelaars aanvankelijk in het stadium van de creatie van de auto elementen van het brandstofsysteem van verschillende fabrikanten gebruiken, dezelfde Delphi en Bosch.

Brandstofverstuivers

Identiek in ontwerp voor de Common Rail-systeem zijn injectoren, ongeacht hun fabrikant. De brandstof wordt in samengeperste toestand opgeslagen in de integrator, van waaruit het naar de cilinders wordt gevoerd. In dit systeem nemen de injectoren dus geen deel aan de compressie- of drukregelingsprocessen.

Na binnenkomst in de injectoren wordt de brandstof verdeeld over twee kanalen. Het eerste kanaal eindigt met een verstuiver, het tweede met een regelkamer. In de ruimte daartussen bevindt zich een regelzuiger. In gesloten toestand werkt de druk van beide kanten op de injector.

De ECU van de motor geeft een commando, waarna het vergrendelmechanisme wordt geopend en de brandstof uit de regelkamer in de “retour” stroomt. Onder invloed van de brandstofdruk wordt de verstuivernaald opgetild en komt de brandstof in de verbrandingskamer. De injectie wordt gestopt door de spanningstoevoer naar de injector los te koppelen, het vergrendelelement keert terug naar zijn oorspronkelijke positie onder invloed van een mechanische veer. De brandstof komt in de regelkamer en de verstuiver wordt gesloten.

Dit principe komt overeen met het Common Rail-systeem van personenauto’s, ongeacht de fabrikant van de uitrusting.

De belangrijkste voordelen van het systeem

Vandaag de dag is er gewoon geen effectiever brandstofsysteem voor personenauto’s met diesel dan Common Rail. Wat zijn de echte sterke punten? Ten eerste draagt de elektronische regeling bij aan de flexibiliteit, wanneer het inspuitkoppel door het systeem wordt geselecteerd in overeenstemming met de actuele belasting van de aandrijfeenheid. Over het algemeen zijn de prestaties van het systeem volledig onafhankelijk van de snelheid waarmee de dieselmotor draait. Daardoor kunnen zelfs bij lage toerentallen maximale inspuitwaarden worden bereikt. Andere voordelen van het systeem zijn snelle prestaties en een lager energieverbruik. De brandstofinjectoren met drie plunjers die in het systeem worden gebruikt, vereisen negen keer minder energie dan systemen die brandstofinjectoren van het distributortype gebruiken.

Aantal injecties

Er zijn verschillende stappen in het brandstofinspuitproces. Eerst zijn er de voorinjecties (maximaal 2). Deze worden zo vroeg mogelijk gedaan, maar dit heeft zijn doel. De eerste brandstofporties zijn minimaal in volume, hun ontsteking vindt plaats vóór de hoofdontsteking, waardoor de kamer wordt opgewarmd en er een optimale druk ontstaat voor een betere verbranding van de hoofdportie brandstof die de kamer binnenkomt. Brandstofontsteking in een koude kamer helpt om de gassen af te koelen, wat zal resulteren in een langzamere ontsteking.

De aanwezigheid van de benodigde druk optimaliseert ook de verbrandingsprocessen in termen van soepelheid bij het bereiken van de werkdruk van de gassen, wat op zijn beurt de soepele werking van de motor optimaliseert en het geluid vermindert.

De hoofdinspuiting zorgt voor een minimale vertraging en de duur ervan wordt bepaald door de ECU, rekening houdend met de actuele belasting. Voor Common Rail bereikt de brandstofinjectietijd tot 36° RPM na TDC. Dit is grotendeels verantwoordelijk voor het hogere koppel dat kenmerkend is voor dieselmotoren.

Tijdens het naverbranden van de restbrandstof voert het systeem nog een kleinere injectie uit. Dit is nodig voor de naverbranding van roet dat tijdens het verbrandingsproces wordt gevormd. De brandstofinjectie in de onderste zuigerstand is bedoeld om door het roetfilter heen te branden. De verbranding verhit de uitlaatgassen die via het uitlaatsysteem het filter binnenkomen.

Nadelen van Common Rail

Ondanks alle voordelen is het systeem niet gespeend van bepaalde zwakke punten en momenten, waaraan meer aandacht moet worden besteed tijdens de werking.

Common Rail-elementen worden gekenmerkt door een minimale verdeling van wrijvingsparen, maar tegelijkertijd is het systeem zelf erg afhankelijk van de kwaliteit van de dieselbrandstof. De aanwezigheid van onzuiverheden of onvoldoende reiniging van zwavel veroorzaken versnelde slijtage van de wrijvingsparen. De verstuivers hebben te lijden onder dergelijke brandstof, waardoor karakteristieke groeven ontstaan in de zitting van het vergrendelelement en de verstuiver snel slijt.

Bij slijtage beginnen Common Rail-injectoren een aanzienlijk deel brandstof af te geven in de retourleiding. Ze kunnen het simpelweg niet in de regelkamer houden. Als gevolg daarvan stroomt er in alle stadia van de werking van de injector brandstof in de retourleidingen. Met een aanzienlijke mate van slijtage van de verstuivers begint de verstuiver te lijden, in verband waarmee de gaatjes lijden, het mogelijk is dat er lekken ontstaan of gewoon vastlopen.

Nadelen van de brandstofinjector

De brandstofinjector wordt ook gekenmerkt door afhankelijkheid van de kwaliteit van de brandstof, maar in dit geval treedt de versnelde slijtage veel langzamer op. Het gedeelte van de pomp dat verantwoordelijk is voor het pompen van de brandstof heeft er het meest onder te lijden.

Voorbeeld, Delphi DFP1. In deze pomp heeft het wisselgedeelte een complex ontwerp met vier schoepen. De aanwezigheid van vocht in de brandstof of vaste verontreinigingen is gewoon destructief. In de sectie verschijnen grote hoeveelheden metaalspanen, die door de brandstof door het systeem worden verspreid. Opgemerkt moet worden dat de Delphi-apparatuur altijd de strengste eisen heeft gehad voor brandstof, dus de originele filters zijn verplicht.

Een soortgelijke swap ontwerp heeft een model van de Denso HP2 brandstofinjector. Tegelijkertijd is deze iets beter bestand tegen chipvorming als gevolg van brandstof van lage kwaliteit. Een soortgelijk probleem is waargenomen bij de Denso HP3, die een tandwielpomp gebruikt.

Problemen met spaanders werden ook waargenomen bij Siemens, misschien alleen brandstofpompen van Bosch toonden uitstekende weerstand tegen de gevolgen van het werken op brandstof van slechte kwaliteit, ook al sloten ze het verschijnen van metaal niet helemaal uit. Helaas is dit alleen kenmerkend voor modellen CP1 – CP3, in de nieuwere CP4 brandstofpomp is het probleem zeer acuut, de lucht in de brandstof leidt tot een schending van de positie van de plunjerrol, waarna actieve wrijving van metaal begint met alle gevolgen van dien.

Het is noodzakelijk om rekening te houden met de betere service onderhoud van Common Rail van de laatste jaren van de productie, bijvoorbeeld brandstoffilters worden vervangen volgens de voorwaarden van de fabrikant. Het is noodzakelijk om de technologie van vervanging te observeren, bijvoorbeeld om brandstof te pompen met een diagnostische scanner, het wordt weerspiegeld in de instructies, en niet door “folk” methoden. Anders zal de reparatie van het brandstofsysteem de eigenaars een serieus bedrag kosten.

Wanneer is het nodig om een beroep te doen op de experts van het tankstation?

Dus hoe te begrijpen dat er storingen zijn in de werking van het brandstofsysteem? In de volgende gevallen is het de moeite waard om de hulp van brandstofsysteemspecialisten in te roepen:

- de motor start niet, maar de starter draait;

- koud starten duurt lang en levert problemen op;

- bij warm weer zijn er ook startproblemen;

- het stationair toerental is ongelijk;

- uitlaatgassen hebben een blauwe kleur met een dieselgeur bij lage toerentallen;

- de aanwezigheid van zwart roet in de uitlaatgassen;

- onverwacht afslaan van de motor bij het werken met een lading;

- het optreden van brandstofdrukfouten.

Mogelijke problemen van het brandstofsysteem

Onmiddellijk moet worden gezegd dat het niet kunnen starten van de diesel vaak wordt geassocieerd met een gebrek aan brandstoftoevoer, en dat dit wordt veroorzaakt door een lage druk in het systeem (minimaal 200 bar is vereist). De druk wordt op zijn beurt gevormd door een volwaardige brandstofpomp. In zeldzame gevallen kunnen autobezitters te maken krijgen met een defect aan de drukregelaar of het verschijnen van een hellingshoek cut-through.

Een onstabiele werking van de dieselmotor kan duiden op een zwakke brandstofdruk in de oprit. In de meeste gevallen is dit te wijten aan te grote hoeveelheden dieselbrandstof die in de retourleiding worden gespoten. Dit geldt vooral voor Denso-injectoren als deze aanzienlijke slijtage vertonen.

De aanwezigheid van blauwe rook wijst op versleten verstuivers, maar de rook van zwarte kleur op het tekort aan lucht in het mengsel, terwijl er geen problemen zijn met de compressie van de motor. Het is mogelijk dat het verschijnt als gevolg van slechte kwaliteit werk van injectoren.

Het afslaan van de motor onder belasting kan gebeuren door een te hoge druk, wanneer het aggregaat in de noodmodus gaat. Of de tegenovergestelde situatie, de druk is niet voldoende. Een dergelijke uitschakeling is kenmerkend voor motoren die niet zijn uitgerust met nooddrukvereffeningskleppen. Het verschijnen van informatie over overdruk duidt op een fout in de regelaar. Deze moet worden vervangen.

Bij dieselmotoren met Common Rail komt het zelden voor dat de elektronica geen fouten produceert, maar dat de motor wel rookt en geen vermogen levert. Meestal gebeurt dit na de herinstallatie van injectoren en is het te wijten aan fouten van meesters. Het gebruik van vuurvaste sluitringen van grotere dikte of meerdere sluitringen leidt ertoe dat de verstuiver omhoog beweegt, waardoor de brandstof net de verbrandingskamer mist. Tegelijkertijd slagen zulke “meesters” erin om de drukplaten zo strak aan te spannen dat de bevestigingen van de hogedrukbuizen eronder lijden. Over het algemeen is het probleem puur “menselijk”, niet fabrieksmatig.

Monteerbaarheid

Veel tijdens de werking van brandstofapparatuur hangt niet alleen af van de mate van betrouwbaarheid, maar ook van de repareerbaarheid. Hier is het noodzakelijk om rekening te houden met de beschikbaarheid van de juiste technische mogelijkheden van de autoservice. Als we het hebben over Bosch-injectoren (elektromagnetisch), dan zijn deze goed repareerbaar, er zijn originele reserveonderdelen beschikbaar en de reparatietechnologieën zijn uitgewerkt.

Voor piëzo-injectoren van de Duitse fabrikant met originele reserveonderdelen, maar op de markt beschikbare analogen hebben vrij fatsoenlijke kwaliteit. Piëzo-elementen zijn volledig afwezig op de markt, dus in het geval van een defect zal een volledige vervanging van de verstuiver nodig zijn of een poging om een tweedehands element te vinden op de schrootplaatsen. De situatie is vergelijkbaar met Delphi injectoren, en beide types, piëzo-elektrisch en elektromagnetisch.

Voldoende repareerbaarheid hebben en injectoren van Denso. Originele reserveonderdelen kosten een cent, maar er zijn goede analogen op de markt en een van de kenmerken van het bedrijf is een open toegang tot reparatietechnologieën, dus als je wilt kun je in het servicestation de reparatie van injectoren organiseren volgens de technologieën van de fabrikant. Natuurlijk zijn er bepaalde eigenaardigheden en nuances, bijvoorbeeld gebonden aan een bepaalde regio, maar dit staat de juiste aanpak om kwaliteitsreparatie te garanderen niet in de weg.

Er zijn geen problemen om onderdelen te vinden voor Siemens/Continental injectoren, en sinds kort worden ze alleen op de markt aangeboden in de versie met piëzo-elementen. Ze zijn volledig te repareren, je kunt originele reserveonderdelen of hun analogen gebruiken, maar niemand produceert piëzo-elementen voor injectoren van deze fabrikanten.

In het proces van reparatie van injectoren is voorzien voor hun aanpassing, bench testing, het genereren van correctiecode. In normale werkplaatsen moeten specialisten na reparatie problemen met de koppeling van injectoren aan de ECU met succes oplossen. Tegelijkertijd heeft elk geval zijn eigen nuances.

Over het algemeen kunnen voor Common Rail-systemen alleen injectoren en brandstofinjectoren worden gerepareerd. Regelaars kunnen worden gereinigd (spanen verwijderen), maar deze reparatietechnologie heeft geen significant effect. De enige uitzondering zijn regelaars die door Denso zijn geïnstalleerd op HP3 brandstofinjectoren. Deze biedt de mogelijkheid om de spoel te demonteren en te polijsten om de efficiëntie van het brandstofsysteem en de stabiliteit van de motorwerking te verbeteren.

Brandstofcorrectie

Een van de procedures die vaak wordt gebruikt om de prestaties van dieselmotoren te optimaliseren is brandstofcorrectie. Het geeft een beoordeling van de conditie van de motor of het brandstofsysteem op basis van gegevens van de minst versleten cilinders. In moderne auto’s ontvangt de ECU gegevens over de cilinderprestaties van de krukaspositiesensor. Elke ontsteking van brandstof gaat gepaard met een versnelling die wordt doorgegeven aan de krukas. Maar tegelijkertijd zijn de prestatiecijfers ook afhankelijk van de conditie van de elementen, zowel injectoren als cilinders. Dit is waar brandstofcorrectie van pas komt.

De procedure wordt alleen uitgevoerd bij stationair toerental, bij belasting van de motor neigen de correctiewaarden naar nul.

Wat is brandstofcorrectie? Het is een procedure voor het regelen van de brandstoftoevoer om de prestaties tussen de cilinders gelijk te maken. In de optimale toestand is de correctiewaarde 0 wanneer de motor stationair draait. Deze uitspraak geldt voor alle Common Rail fabrikanten behalve Siemens/Continental. Afhankelijk van de grootte van de aandrijfeenheid kan de correctiegrootte oplopen tot 5-6 eenheden. Voor Siemens apparatuur is het gebruikelijk om waarden in percentages te corrigeren.

Een “-” correctie geeft aan” dat de brandstoftoevoer moet worden verlaagd en een ‘+’ correctie geeft aan dat deze moet worden verhoogd. Om de werkelijke prestaties van de cilinders te zien, is het nodig om tijdens de operatie een afdruk van de gegevens over de cilinders op te vragen bij het servicestation of (op zijn minst) de parameters op het scherm te demonstreren. De ECU-correctie wordt uitgevoerd, dat wil zeggen dat een standaard diagnosescanner ruim voldoende is om alle aanpassingen van de elektronica weer te geven.

Welk systeem zou beter zijn?

Zelfs tien jaar geleden, toen we Common Rail overwogen, was het mogelijk om betrouwbaarheidsbeoordelingen op te stellen door fabrikanten die zich bezighielden met de productie van dergelijke apparatuur. Tegenwoordig zijn dergelijke vragen niet meer relevant. Er zijn geen fundamentele verschillen tussen fabrikanten. Ongeacht het bedrijf worden Common Rails met vertrouwen gerepareerd, en de prijzen blijven in de meeste gevallen redelijk betaalbaar en vergelijkbaar in grootte.

In hun tijd hebben de ontwikkelaars de kinderziekten van de eerste Common Rail met succes aangepakt. In de afgelopen jaren zijn er veel minder problemen geweest met de verkoop van brandstof van lage kwaliteit in Rusland, en de kwaliteit van de service is verbeterd. Het is trouwens een belangrijk element van een succesvolle werking van brandstofapparatuur, vooral in de context van het vervangen van brandstoffilters.

Als er zich problemen voordoen bij diesels met een dergelijk systeem, worden ze veroorzaakt door onjuiste bediening en het negeren van de eenvoudigste regels voor het onderhoud van apparatuur en service.